Product Detail

ОБОРУДОВАНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ КАРКАСОВ

- Item Number: 186048

- Product Category: ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ПРОКАТА, ИЗДЕЛИЙ ИЗ СОРТОВОГО И ЛИСТОВОГО ПРОКАТА

Описание

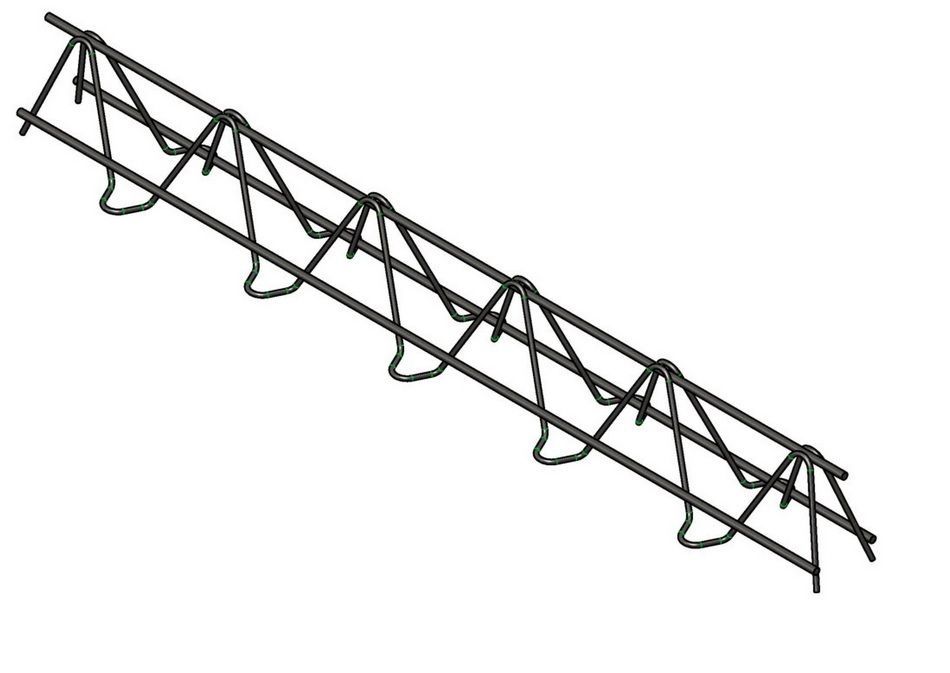

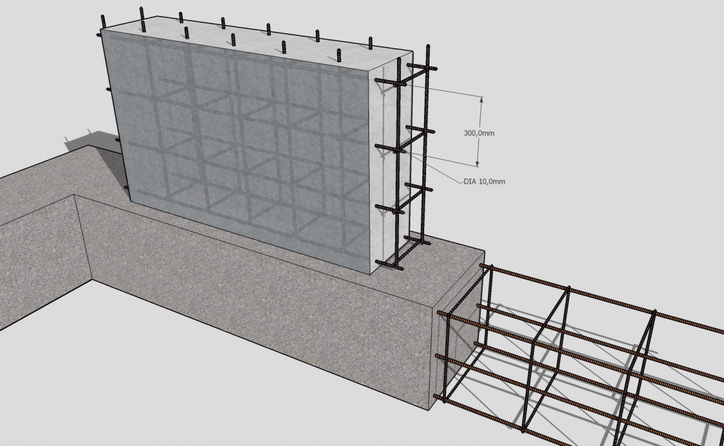

- Балка трапециевидная строительная для армирования железобетонных конструкций (тригон) – готовый арматурный каркас заводского изготовления, в котором рационально подобрана арматура для армирования изгибаемых и внецентренно сжатых железобетонных конструкций.

Full Description

Страна происхождения: Тайвань

Особенности

Балку трапециевидную (тригон) можно использовать для:

- армирования монолитных плит перекрытий и покрытий;

- армирования монолитных балок;

- армирования железобетонных колонн и стоек;

- армирования перемычек над дверными и оконными проемами;

- устройства монолитных поясов;

- усиления существующих перекрытий при реконструкции;

- замены перекрытий внутри здания, без демонтажа крыши;

- любых других целей, где необходимо устройство арматуры.

Достоинства применения балки трапециевидной для армирования железобетонных конструкций (тригона):

- легкость конструкции. Монтаж можно осуществлять без грузоподъемных механизмов. Для возведения монолитного перекрытия Вам не потребуется кран;

- низкий расход стали. Рационально подобранная арматура тригона снижает расход стали на армирование по сравнению с традиционными каркасами;

- высокое качество. Тригон изготавливается в заводских условиях на высокотехнологичном оборудовании практически без использования ручного труда;

- низкая трудоемкость. Использование тригонов для армирования монолитных железобетонных конструкций снижает трудоемкость изготовления последних.

Характеристики

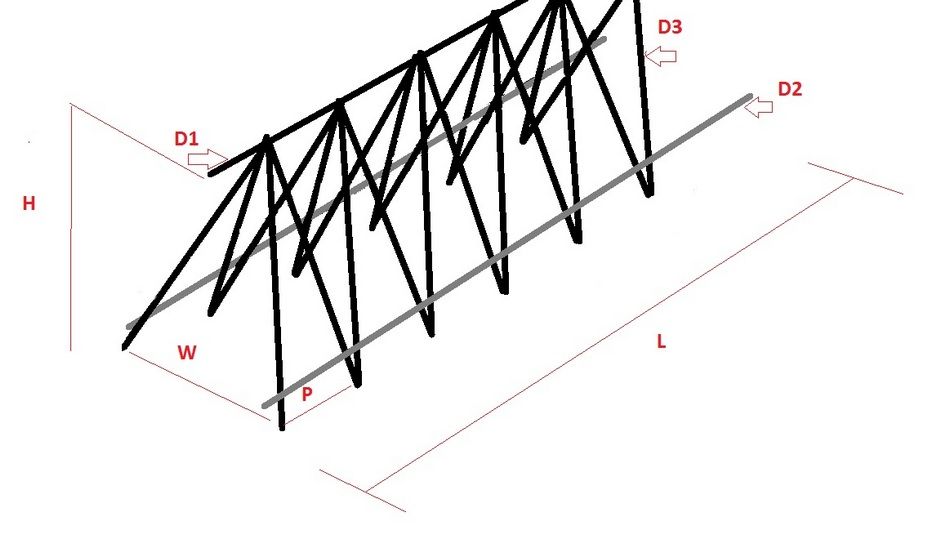

Требования к материалу исходной заготовки: проволока из среднеуглеродистой или низкоуглеродистой стали, поверхность очищенная от окалины, масла и грязи. Оборудование для изготовления трапециевидных балок для армирования железобетонных конструкций (тригон), модель GSW-200, изготавливает продукцию размером, представленным в таблице под рисунком:

Размер тригона

| D1 (продольная нить): 6-12 мм | W (ширина): 81-90 мм |

| D2 (продольная нить): 6-12 мм | H (высота): 150-300 мм |

| D3 (поперечная нить, зиг-заг): 4-8 мм | L (длина): макс. 12,000 мм |

| P (шаг): 200 мм, фиксированный размер |

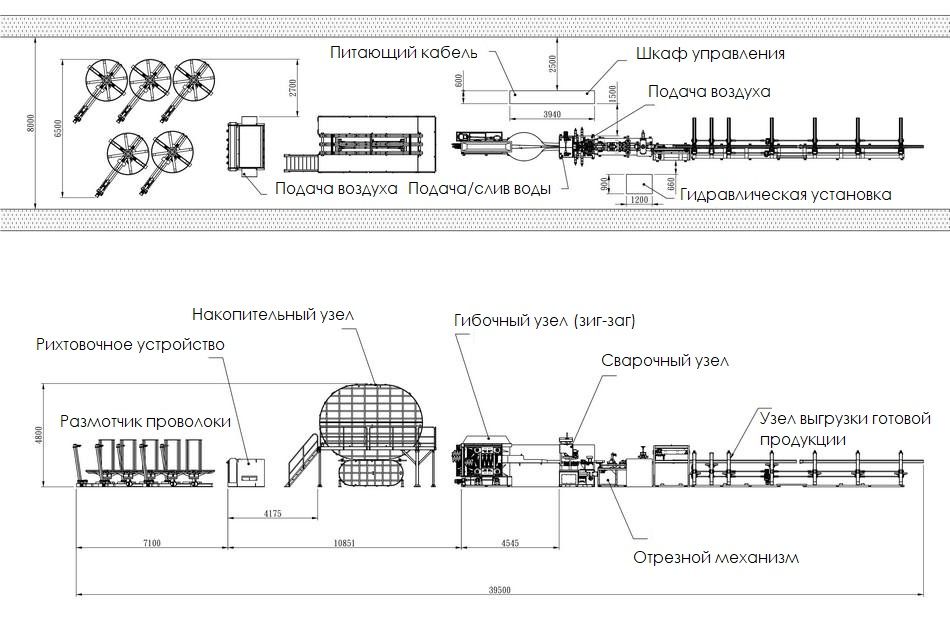

Комплектация оборудования для изготовления трапециевидных балок (7 основных узлов):

| Узел 1. Размотчик проволоки |

5 комплектов, грузоподъемность каждого 2000 кг. Диаметр стола размотчика 2100 мм, процесс размотки контролируется независимо двигателем с пневматической системой торможения. |

| Узел 2. Рихтовочное устройство |

5 комплектов, диаметр проволоки 6-12 мм. Выполняет функцию предварительного правления проволоки. Состоит из двух основных выпрямляющих механизмов. Один из них представляет собой роторную форму, приводимую в движение двигателем с использованием высокоскоростного вала вращения для скручивания продольных нитей проволоки, а другой используется для выравнивания нитей проволоки по отдельности. Оба механизма оснащены системой детективного подавления, расположенной спереди и сзади, которая соединяет нити проволоки в нужном порядке перед подачей в накопительный узел петлеобразования с фиксированной скоростью. |

| Узел 3. Накопительный узел |

Образует петли и накапливает предварительно выпрямленные нити проволоки перед непосредственной подачей в гибочный узел для изготовления трапециевидной балки (тригон). После завершения процесса выпрямления три продольных нити проволоки направляются в верхнюю большую зону петлеобразования, а другие две поперечных нити проволоки - в нижнюю малую зону петлеобразования, количество петель фиксируется. Устройство оснащено системой обнаружения и диагностики достаточного количества петель для изготовления тригона. Если накопленных петель не достаточно для дозированной подачи в гибочный узел, звучит система сигнализации и линия оборудования автоматически отключается. Кнопка аварийного отключения оборудования обеспечивает безопасность рабочего персонала. |

| Узел 4. Гибочный узел |

2 комплекта. Придает проволоке форму зиг-заг. Высота зиг-зага контролируется двигателем. |

| Узел 5. Сварочный узел |

Оснащен трансформатором - 2 комплекта, каждый номинальной мощностью 200 кВа, контролируется от микропроцессора, механизм способен одновременно сваривать 3 точки. Скорость сварки 8-12 М/мин. Сварочный узел прочно фиксирует две зиг-загообразные и три продольные нити проволоки в каркас трапециевидной формы (тригон). |

| Опция* Механизм для сгибания ножек тригона |

Устройство для сгибания ножек является дополнительным оборудованием. Контролируется автоматически, серводвигателем. Устанавливается в линию после сварочного механизма. После гибки/сварки готовый каркас (тригон) отрезается по длине и поступает в зону разгрузки. |

| Узел 6. Отрезной механизм |

Скорость подачи и резания контролируется гидравлическим приводом, механизм выполняет отрез трапециевидной балки по длине, передает (выталкивает) продукцию в узел выгрузки. |

| Узел 7. Узел выгрузки готовой продукции |

При помощи зажимного механизма-манипулятора подает готовую продукцию на разгрузочный конвейер. Макс. длина 12,000 мм. Узел выгрузки готовой продукции может быть укомплектован устройством для увязки и упаковки трапециевидых балок (опция). |

| ПЛК + HMI Система управления. |

Программируемый логический контроллер, панель управления HMI, сенсорный дисплей. Интеграция с программируемым логическим контроллером позволяет контролировать весь процесс автоматически, с графическим отображением процесса производства и диагностики неисправностей. Все производственные параметры устанавливаются на экране: подача проволоки, продвижение проволоки, выгрузка готовой продукции -контролируются серво двигателем с инвертором. Сварочный узел контролируется системой S.C.R и микропроцессором. Система обнаружения неисправностей с индикацией событий: подача проволоки, отсутствие подачи проволоки, ошибка подачи проволоки, ошибка подачи проволоки в гибочный узел, ошибка непрерывной подачи, недостаточная мощность сварочного механизма, перегрузки, неправильное позиционирование, ненормальное давление сжатого воздуха, превышение температуры. |

Механизм для сгибания ножек тригона, опция*:

Спецификация

Энергопотребление

| Напряжение, 3-фазы | 380В, 50 Гц, ±10% |

| Сечение кабеля питания | 500 мм2 |

| Предохранители с задержкой срабатывания | 1600А |

| Воздушный компрессор | 508 кг/см2, >10 л.с. |

| Расход воды на охлаждение | 80 Л/мин. |

| Трансформатор | 2 комплекта, каждый мощностью 200 кВа (при КПД 50%) |

| Подача сжатого воздуха | труба размером 1 дюйм |

| Подача/слив воды | труба размером 3/4 дюйма |

Чиллер с системой воздушного охлаждения (дополнительное оборудование, приобретается Заказчиком),

рекомендуемая спецификация чиллера, референтная модель YT-130S(CE):

| Наименование | Параметры |

| Температура охлажденной воды, °С | 5-25 °С |

| Расход энергии на охлаждение, кКалл/час | 4,560 кКалл/час |

| Мощность компрессора, л.с. | 3 л.с. |

| Мощность насоса, л.с. | 1/2 л.с. |

| Расход воды на охлаждение, Л/мин. | 80 Л/мин. |

| Водяной бак, Л | 70 литров |

| Размер водопроводных труб, дюйм | 1 дюйм |

| Хладагент | R22 |

| Размер чиллера, мм | 1,150 x 900 x 1,580 мм |

| Вес-нетто чиллера, кг | 230 кг |

Устройства безопасности: компрессор (Maneurop), защитное устройство перегрузки насоса, реле перегрузки, переключатель высокого / низкого давления, перепускной гидроклапан хладагента, регулятор температуры, защита от переохлаждения, расцепитель обратного тока. Температура контролируется микропроцессором, пр-ва Италия (Eliwell), расширительный клапан (Emerson). Автоматическое обнаружение неполадок в электрической сети. Узел охлаждения изготовлен из нерж. стали.

Эскиз оборудования для изготовления трапециевидных балок (тригон), модель GSW-200

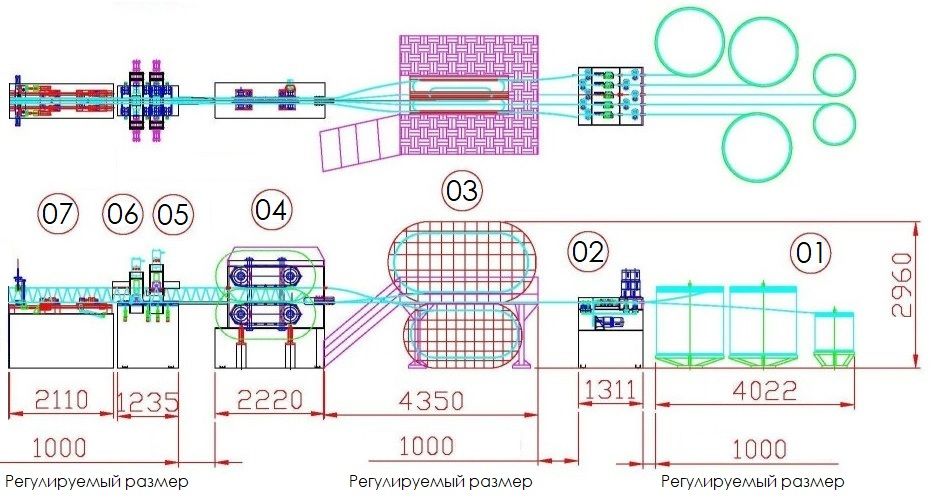

Технология

Процесс производства трапециевидной балки (тригон):

- (1) узел размотки и подачи проволоки;

- (2) узел правления проволоки;

- (3) большой/малый накопительный узел петлеобразования;

- (4) гибочный узел (зиг-заг);

- (5) сварочный узел (трапециевидная балка, тригон);

- (6) узел отреза продукции по длине;

- (7) узел выгрузки готовой продукции, увязки/упаковки (опция).

КОМПЛЕКТУЮЩИЕ КАТЕГОРИИ

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА СВАРНОЙ СЕТКИ

СТАН ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАННОГО ПРОКАТА

.jpg&width=700)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)