Product Detail

ПРЕСС ДЛЯ ШТАМПОВКИ ЧАСТЕЙ АЛЮМИНИЕВОЙ БАНКИ

- Item Number: 186373

- Product Category: ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ШАЙБЫ И ШТАМПОВКИ ДЕТАЛЕЙ

Описание

- Пресс специально предназначен для изготовления частей алюминиевой тары.

- Оборудование полностью автоматизировано, система управления ПЛК + панель управления оператора HMI.

- Усилие штамповки 80 - 125 тонн.

Full Description

Страна происхождения: Тайвань

Упаковка

Алюминиевые банки для упаковки напитков популярны во всем мире с 60-х годов прошлого века. Алюминиевые банки потребляются в огромных количествах в основном в двух типах емкости: 0,33 и 0,50 л. Большие объемы производства оправдывают высокоскоростные, высокоточные производственные линии. Кроме того, эти основные типоразмеры алюминиевых банок имеют одинаковый диаметр, используют одинаковые крышки и отличаются только высотой. Огромное преимущество алюминиевых банок перед основным конкурентом — стеклом — возможность полной переработки алюминиевых банок после их использования в новые банки. Пресс специально предназначен для изготовления частей алюминиевой тары. Оборудование полностью автоматизировано, система управления ПЛК + панель управления оператора HMI. Усилие штамповки 80 - 125 тонн.

Конструкция

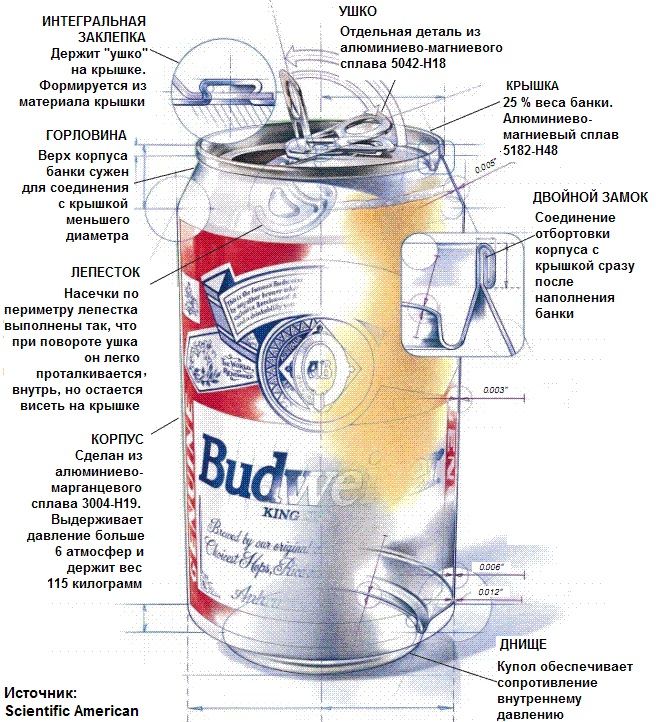

Алюминиевые банки должны выдерживать внутреннее избыточное давление до 6 атмосфер. Поэтому конструкция банки включает толстое куполообразное дно и довольно тонкие стенки, которые, однако, с помощью внутреннего давления обеспечивает банке достаточную конструктивную прочность. Общий вид типичной банки и назначение различных ее элементов показано на рисунке.

ВЫСОТА И ДИАМЕТР

Существует отечественный нормативный документ на конструкцию алюминиевой банки — ГОСТ Р 51756-2001 «Банки алюминиевые глубокой вытяжки с легковскрываемыми крышками». Согласно ему основные параметры и размеры алюминиевых банок следующие (с точностью до 1 мм).

ВЫСОТА:

- Банка емкостью 0,33 л — 115 мм

- Банка емкостью 0,05 л — 168 мм

ДИАМЕТР:

- Дно банки — 66 мм

- Крышка банки — 59 мм.

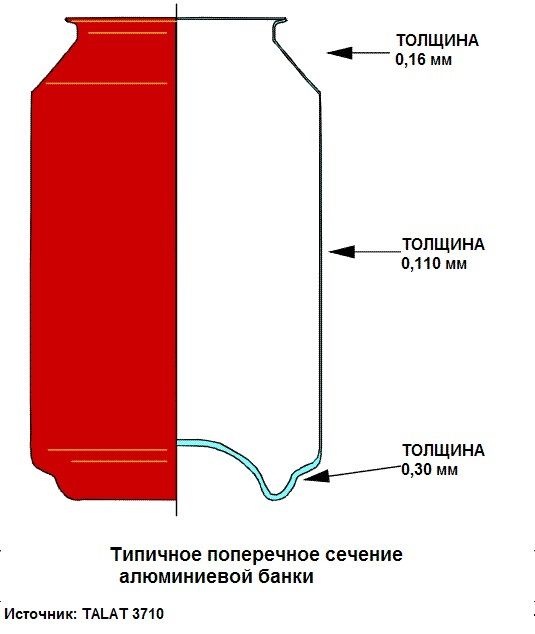

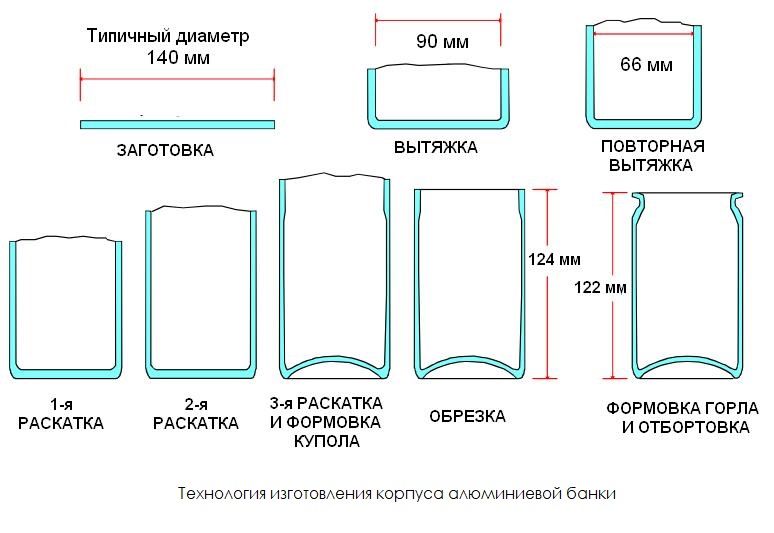

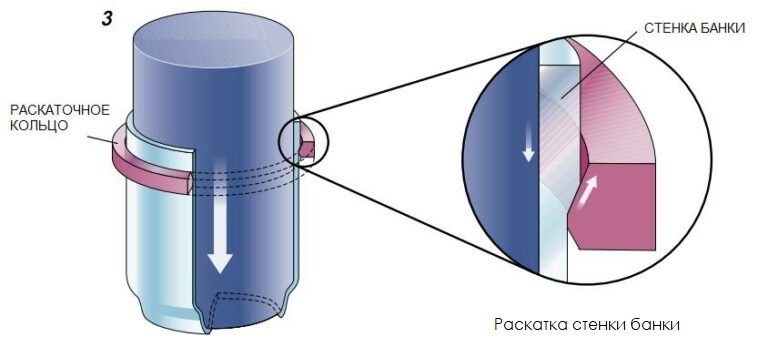

ТОЛЩИНА СТЕНКИ

Корпус алюминиевой банки изготавливают путем вытяжки за два прохода из плоской круглой заготовки так называемой «чашки». Затем стенки этой чашки утоняют при их последовательной раскатке до толщины всего лишь в одну треть от первоначальной. Дно банки профилировано особым образом не только для того, чтобы выдерживать высокое внутреннее давление, но и для хорошего совмещения с крышкой нижестоящей алюминиевой банки — для удобства упаковки. Стенку банки раскатывают до толщины 0,110 мм почти по всей высоте. В настоящее время минимальная толщина стенки, сообщают, уже доходит до 0,08 мм.

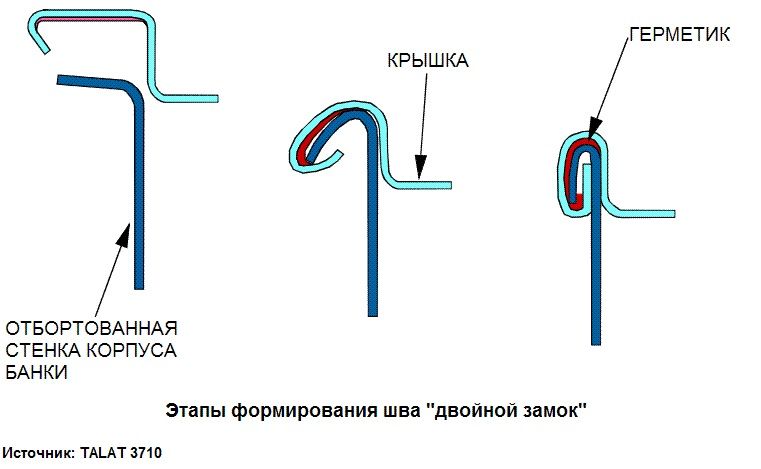

В верхней части корпуса банки стенка потолще и толщина банки в этом месте составляет 0,16 мм. Это нужно как для удобства формирования суженой «горловины», так и для создания прочного соединения с крышкой. Алюминиевые крышки банок поставляют отдельно и устанавливают на корпус с помощью известного шва «двойной замок» сразу после наполнения банки напитком. Конструкция соединения крышки банки с ее корпусом, шов «двойной замок»:

КРЫШКА

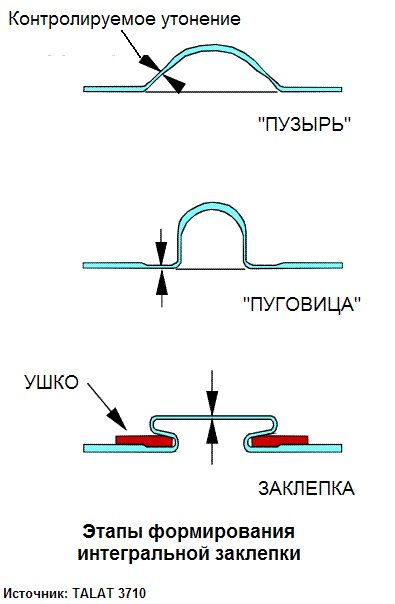

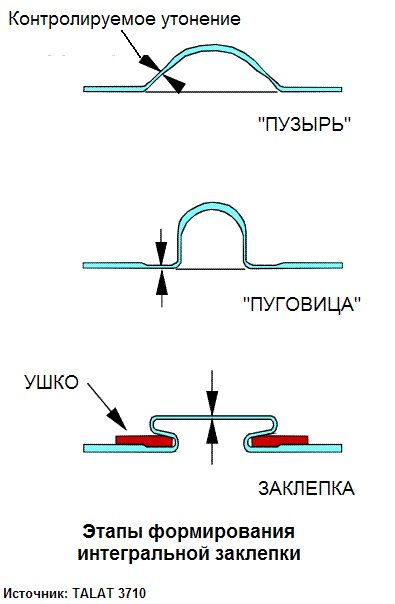

Начало бурного роста популярности алюминиевых банок относится к 1964 году, когда была изобретена конструкция «легковскрываемой» крышки. Это крышка открывалась голыми руками простым поворотом специального «ушка». Ушко устанавливают на крышку с помощью так называемой интегральной заклепки. Ее называют интегральной, потому что она формируется непосредственно из металла крышки. Крышка легко открывается и остается на банке.

МЕХАНИЗМ ОТКРЫВАНИЯ

Задача ушка и лепестка (его называют еще и «язычком»), добиться хлопка выходящего углекислого газа при усилии на ушке около 3 килограммов и полного проталкивания лепестка (язычка) внутрь банки при усилии до 7 килограммов, причем лепесток должен остаться висеть внутри банки. Это достигается выполнением по периметру лепестка специальных насечек такой глубины, что остается только 0,085 мм металла вблизи заклепки и 0,110 мм на противоположной стороне (рисунок 6). В то же время, материал на насечках достаточно прочен, чтобы не разрушаться в ходе технологического процесса или при разгрузке в магазине. Внутри лепестка можно заметить еще один, внутренний ряд насечек. Они не такие глубокие и служат, как утверждают, для направленного течения металла на основных насечках и предотвращения разрывов основных насечек при их формировании. Хитроумные насечки обеспечивают надежное открывание банки в два этапа: сначала выпуск газа, затем проталкивание лепестка внутрь банки.

Материал

СКОЛЬКО ВЕСИТ БАНКА

Вес алюминиевых банок уменьшается из года в год: за 25 лет они стали легче на 30 %. Современная пустая банка емкостью 0,5 л — корпус, крышка и механизмы открывания — весит около 15 г. Поэтому, чтобы собрать один килограмм алюминиевого лома из банок, надо, чтобы их было около 70 штук.

ТРЕБОВАНИЯ К МАТЕРИАЛАМ

Главным требованием к материалам банок является их способность к формовке с большими пластическими деформациями. Алюминиевые сплавы подходят в этом смысле идеально. Кроме того, для крышек банок важна способность предсказуемо разрываться по насечкам. Алюминий справляется с этим намного лучше, чем сталь. Еще одним положительным моментом является то, что и корпус, и крышка – алюминиевые, что сводят к минимуму любые возможные гальванические эффекты, которые могли бы приводить к ускоренной коррозии.

МАТЕРИАЛ КОРПУСА

Детали банок изготавливают из алюминиево-марганцевых и алюминиево-магниевых сплавов (таблица). Для корпуса банки применяют ленты толщиной 0,30 мм из алюминиевого сплава 3004 или его модификации — алюминиевого сплава 3104 — в состоянии Н19.

МАТЕРИАЛ КРЫШКИ И УШКА

Для крышек применяют лакированную ленту из алюминиевого сплава 5182 в состоянии Н48 толщиной 0,26 мм, а для изготовления «ушек» — ключей легкого открывания — ленту из алюминиевого сплава 5042 в состоянии Н18 толщиной 0,45 мм.

Технология

АЛЮМИНИЕВЫЙ ЛИСТ В РУЛОНАХ

Заводы по производству алюминиевых банок потребляют большое количество алюминиевого листа, который поставляется в больших рулонах. Корпус и крышка банки изготавливаются из алюминиевых листов — из различных алюминиевых сплавов. Каждый рулон весит около 11 тонн и при его размотке лист проходит расстояние 9-13 километров. Алюминиевые рулоны поступают на завод по производству алюминиевых банок и загружаются в «размотчик». Это машина, которая разматывает алюминиевый лист в начале линии по производству банок. Здесь же на алюминиевый лист наносят специальную смазку. Эта смазка помогает алюминиевому листу более «гладко», без повреждений, проходить все формообразующие операции.

ИЗГОТОВЛЕНИЕ КОРПУСА БАНКИ

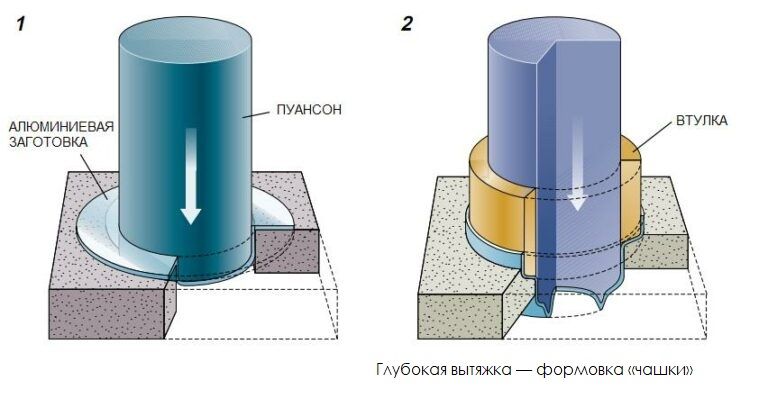

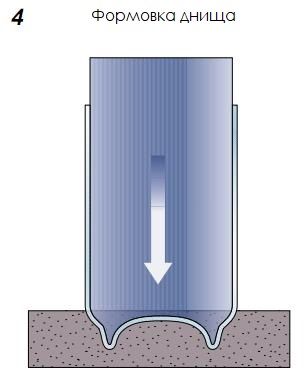

Типичная последовательность технологических операций по изготовлению корпуса банки показана на рисунке ниже. Первой операцией в производстве банок является вырубка круглых заготовок, например, диаметром 140 мм. Естественно, при этой вырубке образуются отходы: эти потери составляют около 12-14 %. Они сразу же отправляются на переплавку для изготовления нового листа и новых банок. Из исходной круглой заготовки методом глубокой вытяжки (штамповки) получают промежуточную заготовку — неглубокую «чашку». Из этой «чашки» методом раскатки получают уже почти готовый корпус банки, а также формируют купол днища. Затем эту банку-полуфабрикат моют, наносят на нее рисунки и покрывают лаком и только после этого заканчивают ее механическую формовку – формирование горла и отбортовку.

ИЗГОТОВЛЕНИЕ КРЫШКИ

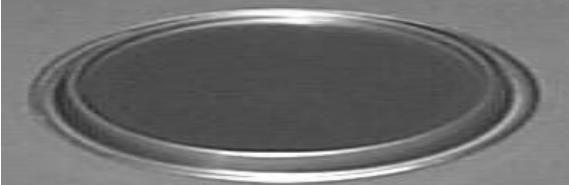

Алюминиевый лист подается в рулонах весом до 8 тонн. Из каждого рулона производится до 2,5 миллионов крышек. Алюминиевый лист, который имеет предварительное лаковое покрытие, подается в специальный пресс, на котором штампуют почти готовую крышку. Затем производят формирование сложной кромки крышки, которая потом обеспечит ее надежное соединение с корпусом банки. Еще не готовая крышка:

ИЗГОТОВЛЕНИЕ УШКА

Технология изготовления ушка – ключа-открывашки — включает около 13 операций (рисунок), прежде чем его можно будет устанавливать на крышке.

КОМПЛЕКТУЮЩИЕ КАТЕГОРИИ

ШТАМПЫ С ПРОГРАММИРУЕМЫМ ПРОГРЕССИВНЫМ ШАГОМ И ОСНАСТКА

Видео-презентация оборудования, инструмента и оснастки из Тайваня

.jpg&width=700)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)