Product Detail

КАМЕРНЫЕ САДОЧНЫЕ ПЕЧИ ДЛЯ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ И ОТЛИВОК

- Item Number: 185160

- Product Category: ОБОРУДОВАНИЕ ДЛЯ ТЕРМООБРАБОТКИ БОЛТОВ, САМОРЕЗОВ И СПЕЦИАЛЬНЫХ ДЕТАЛЕЙ

Описание

- Химико-термическая обработка среднеуглеродистых и легированных сталей. Светлый отжиг, закалка высокоуглеродистых и легированных сталей. Цементация и закалка низкоуглеродистых сталей.

- Отпуск и нормализация отливок, сплавов из алюминия Т4 и Т6.

- Вес садки - до 800 кг. Сертификат: СЕ.

Full Description

Страна происхождения: Тайвань

Особенности

- Радиальные трубы излучения ТЭНов просты в обслуживании.

- Быстрый нагрев до нужной температуры, контроль температуры в пределах ±5°С.

- Стабильная защитная атмосфера печи, достижение углеродного баланса за короткий промежуток времени.

- Электрический или газовый нагрев, производительность и габариты печи на выбор заказчика.

- Контроль загрузки/разгрузки печи с помощью PLC, высокая безопасность обслуживания.

Характеристики

Комплектация камерной садочной печи для термообработки деталей и отливок:

- Газогенератор эндотермического типа и его автоматическая контрольная панель температуры (25 M3/час).

- Камерная печь промывочная (промывка/распыление/просушка)/ Система регулирования температуры/ Система загрузки.

- Многоцелевая печь камерная/ Система регулирования температуры/ Система загрузки.

- Камерная печь отпускная/ Система регулирования температуры/ Система загрузки.

- Система передвижения загрузки/ Система загрузки.

- Зона для подготовки/ Система загрузки.

- Зонная для выгрузки/ Система загрузки.

- O2 Автоматическая система для контроля углеродистого потенциала (изготовлена в США) двухточечного типа – (контроль соленоидного клапана).

Узел предварительного нагрева

Узел нагрева состоит из жаропрочной двери печи, жаропрочного облицовочного материала печи, включает радиационные трубы, устройства перемешивания, термопары и датчики кислорода. Радиационные трубы (136 кВт): 20 комплектов (16 комплектов отдельно установлены на боковую поверхность печи; 4 комплекта установлены на дне печи.). Облицовочный материал: серия ISO LITE LBK (про-во Япония). Дно печи: кирпичи высокой плотности. Стена печи: кирпичи низкой плотности. Термоизоляционный слой: плита из материала «силькат кальция». Рельсы в печи изготовлены из сталбной плиты с применением материала - карбида кремния. Двери изготовлены из стали с облицовочным слоем из керамического материала. Подъемник дверей использует пневматический механизм. Периодический миксер с мощностью двигателя: 3,7 кВт/ скорость 1,720 обо/мин., атмосфера: SCH 22. Контрольная система для воздуха включает датчик кислорода, капельную подачу (прибор для капельной подачи, измеритель расхода жидкости и соленоидный клапан), термопары: 3 шт.

Камерная закалочная печь

Подъемник для закалки использует воздушный цилиндр цепной передачи. Толкающий и натяжной погрузчик использует механический двойной привод цепной передачи, мощность привода: 3,7 кВт. Кабель толкающего и натяжного грузчика использует подземный канал или подвесной кабель. Скорость регулируемая, для автоматического определения расположения. Рычаг блокировки разработан для обеспечения безопасности оператора, который останавливается автоматически при обнаруживании препятствия. Передние двери используют привод элеватора от воздушного цилиндра. Защитная система для безопасности дверей печи включает газовую завесу, систему контроля за воспламенением и датчики. Макс. производительность: (включая плату и инструменты) 800кг/партия. Рабочие габариты: Ш700 мм х Д 1,200 мм х В700 мм. Скорость толкающего и натяжного грузчика: 5 М/мин. Скорость передвижения: 3-7 М/мин. Оперативный уровень: 1,100 мм. Габариты: Ш1,100мм х Д1,500 мм х В1,100 мм. Общий вес: примерно 1 тонн. Роликовое устройство: используется редуктор, мощность 1 лош. сил. Устройство для передвижения: используется редуктор, мощность 1 лош. сил. Потребляемая мощность закалочной печи - нагревательное помещение: 136 кВт. Нагреватель бака масла: 60 кВт. Двигатель миксера масла: 3,7 кВт х 1. Насос: 3,7 кВт. Периодическая охлаждающая вода - давление: 0,1-0,2 МПа. Емкость: 4 M3/час. Воздух - давление: 0,6-1,0 МПа. Емкость: 10 M3/час. Газ - давление: 0,05-0,1 МПа. Емкость: 2M3/час. Метанол - давление: 0,04 МПа. Емкость: 6 M3/час. Азот: 15M3/час. Аммиак (для углеродно-азотного цикла) - давление: 0,08-0,09 МПа. Емкость: 3-4 Л/мин.

Закалочный масляной бак

Объем - 8,500 Л. Подогреватель с прямыми трубками: 60 кВт. Макс. температура: 120℃. Теплообменник плиточного типа: 60 RT. Мощность насоса для закалочного масла: 5 лош. сил. х 3''. Жидкость бака: используется переключатель типа RF-J-FM-S3-2. Для миксера используется осевой импеллер (крыльчатка) высокой скорости регулируемой 46-23М/сек.

Моечное оборудование и система обезжиривания

Макс. производительность: (включая плату и инструменты) 800 кг/партия. Рабочие габариты: Ш700 мм х Д1,200 мм х В700 мм. Макс. температура: 80℃. Емкость водяного бака: промывочный бак 2,700 Л, запасной бак для питания водой: 2,000 Л. Рабочая высота: 1,100 мм. Габариты: Ш2,420 мм х Д4,500 мм х В2,450 мм. Общий вес: примерно 5 тонн. Конструкция – стальная конструкция. Промывочный бак: трубчатые подогреватели 72 кВт, регулятор уровня жидкости, термопары, автоматическая система заправки водой, сепаратор для отделения воды от масла. Запасной бак для питания водой: трубчатые подогреватели 72 кВт, регулятор уровня жидкости, термопары, автоматическая система заправки водой, сепаратор для отделения воды от масла. Сушильная камера: помещение для нагрева и воздуходувка периодическая (5 лош. сил или 7 1/2), и радиатор нагревателя трубчатого типа х 1 шт. Нагрев – электрический. Нагреватели для запасного бака для питания водой: 72 кВт. Нагреватель промывочного бака: 72 кВт. Бак для сбора масла. Распыление: 3 лош. сил; двигатель загрузки: 5 лош. сил; горячий цикл: 7 1/2 лош. сил. Мощность сушильного помещения: 29 кВт. Воздушный компрессор: макс. 1,5 M3/мин (когда элеватор поднимается). Поток воды (оборотная вода): 0,8 M3/мин. Контрольная система: температурный контроль: использует WISDOM термометр и контроль термопара, подача воды для нагревателя. PID температурный контроллер RKC-CB900℃: 3 ком. Термопары: 3 шт.

Камерная отпуская печь

Макс. производительность: (включая плату и инструменты) 800кг/партия. Рабочие габариты: Ш700 мм х Д 1,200 мм х В700 мм. Макс. температура: 700℃. Постоянная температура печи: ± 5℃. Номинальная мощность: 90кВт. Защитная атмосфера: азот. Рабочая высота: 1,100 мм. Габариты: Ш1,600 мм х Д2,200 мм х В3,800 мм. Общий вес: примерно 4 тонн. Нагревательное помещение включает двери печи, жаропрочные стальные рельсы, нагревателей и т.д., футеровано термоизоляционными кирпичами. Стена печи: термоизоляционные кирпичи. Дно печи: огнеупорные кирпичи и термоизоляционные кирпичи. Верхняя часть печи: нержавеющая конструкция покрыта керамическим волокном. Нагревательный способ: элемент пластинчатого типа. Миксер в нагревательном помещении: 5 лош. сил с вентилятором. Подъемник двери печи: пневматический тип. Другие комплектующие включают: хомут для выхлопов, толкающий и натяжной погрузчик (двигатель привода: 3 лош. сил.). Электропитание и потребляемая мощность: электричество (при полной загрузке) - мощность нагрева: 90 кВт. Двигатель миксера вентилятора: 5 лош. сил. Обратная вода - давление: 0,1-0,2 МПа. Поток: 60 Л/час. Воздух - давление: 0,6-1,0 МПа. Поток: 0.2 M3/час.

Система контроля

Контрольная система температуры использует SSR и PID температурный контроль для нагревателей. O2 автоматическая система для контроля углеродистого потенциала использует O2 датчик кислорода и контроль углеродистого потенциала (компания: BARBER-COLMAN). Система программированного управления использует программируемый контроллер автоматической контрольной программы и сенсорный дисплей. Заказчик может приобрести опции для контроля температуры цементации в системе программированного управления. ЖК-дисплей с устройством записи выполняет функции программы, управления и динамического слежения. Основные контрольные элементы: (1) Система контроля углеродистого потенциала О2 (компания BARBER-COLMAN), солеинодный клапан (про-во США – типа одноточечного): 1 ком. (2) Датчик кислорода: 1 шт. (3) Сенсорный дисплей + промышленный компьютер: 1 ком. (4) Термометр RKC-CB900: 3 ком. (5) Термопары: 2 шт. Для обеспечения безопасности при эксплуатации печи, на оборудовании установлены система сигнализации.

Спецификация

Многоцелевая печь камерная

Передняя и задняя камера проектирована под закрытой конструкцией. Изделия обрабатываются и нагреваются в задней камере для цементации, а в передней камере идут продувка и нагрев. Бак для закалки, подъемник и транспортер используются для охлаждения закалки.

- Макс. производительность: (включают плита и инструменты) 800 кг/партия.

- Рабочие габариты: Ш 700мм х Д 1,200мм х В 700 мм.

- Макс. рабочая температура 950℃

- Постоянная температура: ≦± 7.5℃

- Номинальная тепловая мощность: 136 кВт.

- Время нагрева до 920℃: < 4 часа.

- Объем закалочного бака: 8500 Л.

- Тепловая мощность закалочного бака: 60 кВт.

- Макс. температура закалочного бака: 120℃.

- Защитная атмосфера: метанол + C3H8

- Высота для эксплуатации: 1,100 мм (при наличии фундамента печи).

- Габариты оборудования: Ш2,940 мм х Д5,100 мм х В4,000 мм.

- Вес оборудования: примерно 23 тонн.

Технология

Процесс термической обработки в камерной печи включает следующие технологические операции:

- (1) загрузка изделий;

- (2) закалка изделий в камерной печи;

- (3) непосредственно закалка в закалочном устройстве - масляной ванне;

- (4) промежуточная промывка;

- (5) отпуск изделий;

- (6) охлаждение;

- (7) выгрузка на столь-накопитель садок.

Изделия после штамповки в технологической таре поступают к загрузочному устройству. Загрузка изделий - регулируемая, упорядоченная, с равномерным распределением на столе, с использованием подъемного стола загрузки/ разгрузки садки и рельсовой платформы. Вес-брутто садки макс. 800 кг. Изделия направляются в закалочную печь. Печь поставляется с электрическим/газовым нагревом. Максимальная температура печи - 1050 ºС. Химико-термическая обработка изделий осуществляется в среде защитного газа – эндогаза. В качестве добавочного газа используется природный газ. Газоплотная кладка позволяет вводить в рабочее пространство контролируемую защитную атмосферу - эндогаз. Эндогазовая атмосфера производится на эндогазовой установке путем сжигания природного газа и воздуха с коэффициентом расхода воздуха около 0,25. Измерение, контроль и регулирование углеродного потенциала атмосферы по зонам печи осуществляется автоматически. Равномерное распределение в рабочем пространстве печи температуры (± 5℃) и среды обеспечивают рециркуляционные вентиляторы. Температура, состав печной атмосферы автоматически контролируются и регулируются во всех зонах печи. После закалки в печи изделия транспортируются в закалочную ванну. Так как печь работает с защитной атмосферой, предусмотрена жидкостная пламенная завеса, исключающая попадание брызг и конденсата закалочной жидкости в рабочее пространство печи. Предусмотрен нагрев, охлаждение, регулировка температуры закалочной среды. Регулировка осуществляется посредством нагревателей и теплообменника. Выгрузка изделий из закалочного бака – посредством транспортного механизма. После закалки изделия поступают в моечную машину, где удаляются остатки закалочной среды – закалочного масла. Промежуточная моечная машина, включающая обезжиривание, промыку, сушку изделий - с электронагревом. Из моечной машины изделия транспортируются в печь отпуска. Печь отпуска – газоплотная. Отпуск осуществляется в среде защитного газа. Печь поставляется с электрическим/газовым нагревом. Максимальная температура печи отпуска –760 ºС. Отпускная печь оснащена рециркуляционными вентиляторами для выравнивания температуры и защитной среды. Форсированное охлаждение печи от 700 до 180 градусов обеспечивается воздуходувкой. Из отпускной печи изделия направляются в ванну охлаждени. Все оборудование системы управления и контроля размещено в шкафах управления. Система обеспечения работы оборудования – компьютерная, что обеспечивает автоматизированную подачу и выгрузку изделий, детальное отслеживание прохождение изделий по всему агрегату, оповещение обо всех сбоях и ошибках через пульт управления, выбор режимов термообработки, последовательности работы, архивацию параметров. Также имеется возможность вручную менять параметры технологических процессов.

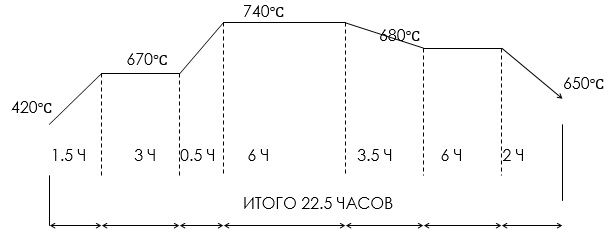

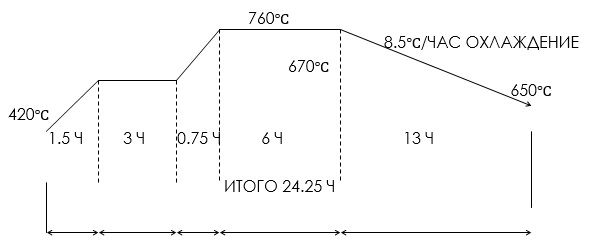

Режим термообработки деталей и отливок

Сфероидный отжиг стали марки 1018, 1022, 1035、1040、1045

Сфероидный отжиг стали марки SCM415、SCM420、SCM435、SCM440

КОМПЛЕКТУЮЩИЕ КАТЕГОРИИ

КОМПЛЕКТУЮЩИЕ КОМПОНЕНТЫ ТЕРМИЧЕСКОГО ОБОРУДОВАНИЯ

ГЕНЕНЕРАТОР ЭНДОТЕРМИЧЕСКОГО ГАЗА ДЛЯ ПЕЧЕЙ ТЕРМООБРАБОТКИ

УСТАНОВКА ДЛЯ КРЕКИНГА АММОНИЯ

ГЕНЕРАТОР АЗОТА АДСОРБЦИОННЫЙ

УСТАНОВКА ДЕФОСФОТАЦИИ ВЫСОКОПРОЧНЫХ БОЛТОВ, ГАЕК И СПЕЦИАЛЬНЫХ ДЕТАЛЕЙ

СИСТЕМА ЦЕНТРОБЕЖНОГО МАСЛООТДЕЛЕНИЯ

ГРАДИРНЯ ДЛЯ ОХЛАЖДЕНИЯ ВОДЫ И ГАЛЬВАНИЧЕСКИХ РАСТВОРОВ

Видео-презентация оборудования, инструмента и оснастки из Тайваня

.jpg&width=700)

.jpg&Width=347)

.jpg&Width=347)